大川家具ができるまで

トータルインテリア産地「大川」は、先人たちが汗と努力で築いてきた480年余の伝統と文化に、新しい感性やデザイン性、創造性、最先端技術を加え、人に 優しい、そして、環境にやさしい快適なインテリア空間の構築に取り組んでいます。良い家具は、良質の材料と高度な製作加工技術により作られ、家族とともに 成長して、次の世代へ引き継がれます。長く引き継がれた家具は、家族の歴史を語り、時には家具が歴史を作ることもあるかもしれません。

そのような長く使える家具をお選びいただくためには、「価格」のみでなく「家具」そのもののことを知り、「家具自体の価値」を理解されることも必要とお 思います。お客さまが良い家具を選び使われることにより生活と心に豊かさをお持ちいただけるように願いを込め、家具の製造工程をまとめました。

- 企画・開発・設計

提案のためのスケッチを基に開発会議で試作すべき家具が決まり、試作のための設計がCAD(コンピューターによる製図)を利用して行われます。CADで設計したデータは工場の機械の制御データにも利用され、精度の高い家具部品を作り出すことが出来ます。

- 資材発注・資材管理

木材は自然の生きた素材です。乾燥が不十分だと後で狂いや割れが発生しやすくなります。木材を加工する前に含水率を計り、選ばれた材料が始めて家具の材料になるのです。

- 本体

-

- 木取り

木目の方向を確認しながら部品のサイズに合わせて、合板のロスが少なくなるようにカットします。また均一な厚さに調整された材を、部材の長さに合わせて芯材もカットします。

- 芯材糊付

定寸カットされたフラッシュの芯材をローラーに通して糊を付けているところです。コアを入れる場合は、コアもしくは合板にも糊を付けます。

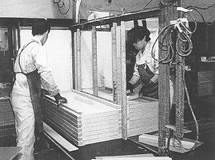

- フラッシュ加工

芯材が定位置にズレないようにしながら合板でサンドイッチにし、糊が乾燥するまでプレスで圧力をかけます。フラッシュ加工は軽量でひずみが少なく重量に対しての強度も併せ持ったすぐれた構造で、また省資源化を図れる加工方法でもあります。

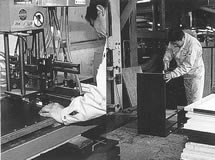

- カット

フラッシュ加工された部材を正確にカットするために、両サイドを同時にカットするダブルサイザーが使われます。部材の挿入から四方のカットそして送り出しまで機械が自動に行います。

- ボーリング・ダボ打ち

フラッシュ構造ダボ接合のための穴加工です。本体の強度やひずみを無くすために、高い精度が要求されます。一度に沢山の穴加工を正確に行うために、コンピューターで制御されています。ボーリングされた穴にダボを打ちこんでいきます。

- 金具付け

より便利に、より強くと最近の家具には多くの金具が使われるようになりました。例えばスライドレール・マグネットキャッチ・移動棚のダボ受等の金具を部品の段階や、本体組立の途中で取り付けていきます。

- 本体組みたて1

トリミングされボーリング加工された、家具の本体に必要な多くの部品をダボ構造でしっかりと組み立て接着されます。ダボが接着剤の水分を吸って膨らみ初期強度がでるまで、大きな組立プレスで直角が出るように締付けます。

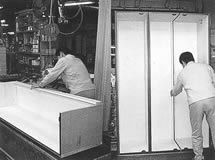

- 本体組みたて2

大きな収納家具はお客様のところへ収めやすいように小さく分解できるようになっています。ここではひずみがないように調整しながら機械でプレスし、組み立てていきます。

- 扉

-

- 木取り

節や割れ等の木材の欠点などを取り除き、木目の方向を確認しながらカットします。木を読みながら無駄がないように木取りをするためには、長年の経験と勘が必要です、特に長い縦框の木取りは後から反らないように慎重に木取りされます。

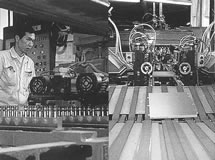

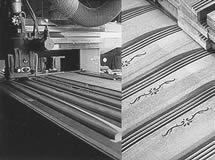

- 部品加工

ハンドルや複雑で美しい曲線、繊細な彫刻の加工を一度に行うことが出来る、NC(数値制御機械)による削り出し加工です。それだけにNC制御と部品のセットには職人の長年の経験が必要で、コンピューターは人間の勘を越えることはできません。

- ボーリング

扉の横框にダボ用の穴あけ加工をしています。同じサイズのダボを使用する場合でも充分な強度を得るために、樹種により穴の大きさを変えます。まだダボの長さとダボ穴の深さ調節も、ダボ構造の特徴を100%活かすためには重要です。

- 框組立

多くの工程を経てきた部品を、面形状の締まりを確認しながら、ダボ穴やホゾに接着剤を着けて組み立てます。仮組された扉は機械で隙間なくプレスされた後、高周波をあて、よりしっかりと接着されます。扉に耐久性を持たせるために欠かせない工程です。

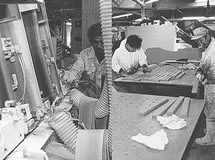

- 木地研磨・着色

美しい塗料のために研磨は欠かせない作業です。刃物で削り出された線を生かしながら研磨するために細心の注意がはらわれます。着色は目止め着色材を刷毛で塗った後、布でふき取ります。木目の調子を見ながらの、手間のかかる仕事です。

- 中塗り・塗膜研磨

塗りと塗膜研磨を数回繰り返します。木の保護と深みのある豊かな表情を引き出すために、注意深く目で確かめながら進めなければなりません。無垢材の色のバラツキもこの段階で見本板を確認しながらの補色を行い、ムラのない美しい仕上げにします。

- 鏡板付け

扉の框と鏡板は別々に加工され塗装されて、ここで始めて一枚の扉になります。ここではそれぞれの部品を並べて、色合い木目のバランスを見ながら、対になった扉としての美しさを保てるように選別して取付けます。

- 金具付け

スライド丁番を初めキャッチの受金具などを位置がズレないように、専用の冶具や定規を使って取付けていきます。引戸の場合は戸車などもこの段階で付けていきます。

- 引き出し

-

- 木取り

無駄のないように木取りするために、長年木を読んできた職人が厳しい目で、木材の欠点である節や割れなどを取り除いていきます。

- 部品加工

CADでの設計を基に制御データとして、部品を高い精度で加工する、NC(数値制御機械)による削り出し加工です。

- 木地研磨・着色

美しい塗料のために研磨は欠かせない作業です。刃物で削り出された線を生かしながら研磨するために細心の注意がはらわれます。着色は目止め着色材を刷毛で塗った後、布でふき取ります。木目の調子を見ながらの、手間のかかる仕事です。

- 中塗り・塗膜研磨

塗りと塗膜研磨を数回繰り返します。木の保護と深みのある豊かな表情を引き出すために、注意深く目で確かめながら進めなければなりません。無垢材の色のバラツキもこの段階で見本板を確認しながらの補色を行い、ムラのない美しい仕上げにします。

- 箱組み接ぎ手加工

引き出しの箱組継ぎ手の高度な手法のひとつ、ダブテルジョイント加工とコーナーロッキング加工作業です。引き出しに使う桐材は軽く調湿に優れ、物を保護するために優れた材です。

- 底板付け

底板には家具本体の構造によりべた底・さくりこみ(小穴)等の止め方もあります。どの方法でも引き出しに収納されたものを支える底板は、引き出しの箱にしっかりと打ち付けられます。

- 前板付け

高級な家具の引き出しは、蟻組でしっかりと組み立てられ、厚い底板は木釘で丹念に打ち付けられていきます。桐で出来た引き出しの箱に堅木の前板を取付けて完成した引き出しになります。

- 金具付け

引出にスライドレールなどの金具を取り付けて、組み立てる前の準備をします。

- 仕上げ

-

- 引き出し挿し

引き出し製作の各工程でも検品されているのですが、ここで始めてかぐの形になるのです。本体への納まりや引き出しのスムーズな動き、前板の木目の調子を入念に確認しながら引き出しを挿していきます。

- 扉付け

多くの工程でさまざまな加工とチェックを受けながら、やっと家具本体に扉を取り付けます。丁番を微妙に調整しながら、扉のわずかなズレを補正しスムーズに開閉できるかを確認します。

- 仕上塗装

工程の中での細かな擦り傷を補正し、美しい家具に仕上る最後の化粧です。職人の目が細かくチェックしながらホコリひとつ付かないように、ひとつひとつ丹念に仕上げていきます。

- 検品

各工程で厳しく確認されて来た家具ですが、ここで目で見て、手で触って、最後の入念な検品が行われます。合格したものだけに担当者の検印が押されます。

- 梱包

検品で合格したものだけが丹念に梱包されます。以前家具は梱包せず家具専用の布団で包んでいましたが、輸送中の傷を防ぐために、年々ダンボールで家具を包む面積が広くなってきました。

- 出荷

検査に合格し、大事に梱包された家具だけが、出荷されていきます。